目次

エンクロージャーの材質は何を使うのがベストか?

自作スピーカーのエンクロージャー設計では、素材も重要です。エンクロージャーにはさまざまな材質を用いることができます。以下は代表的な材質です。

- MDF

- シナ合板

- 無垢材

現実的には上記3つから選択しますが、より変形しにくい(剛性の高い)金属や、プラスチックだとどうなるだろうか? エンクロージャーが振動していると音質に悪影響がありそう…とあなたの悩みはつきません。

- 材質のヤング率の違いが板の変形に与える影響は?

- 厚みが板の変形に与える影響は?

- エンクロージャーに補強を入れることは意味があるのか?またどのような補強構造が好ましいのか

- 制振材は何をするもの?

最適な容積があるのなら、それを知る方法は?

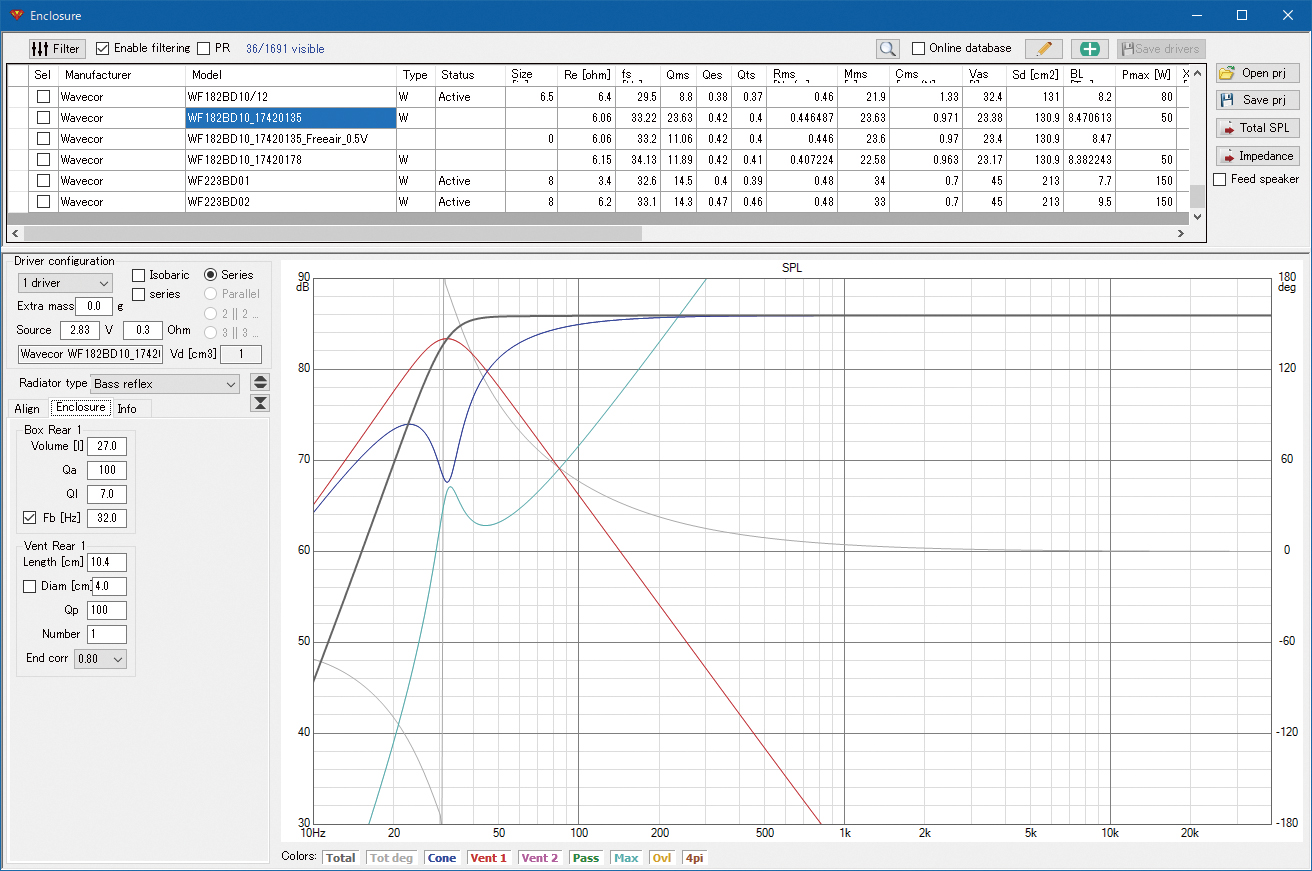

エンクロージャーを理論的に設計する際に必要となるのがT/Sパラメーターです。現在ではスピーカー統合設計ソフトで、自動的に最適な容積を計算できます。上の図ではVituixCADというソフトウェアのバスレフ型エンクロージャーのシミュレーションを示しています。

密閉型

共振先鋭度(Qtc)の値が最適となるような容積を検討します。エンクロージャー容積が大きすぎたり、小さすぎたりする場合は、低域の周波数特性がフラットになりません。

密閉型のメリット

- 設計・製作が容易

- バスレフ型のようにポートからの不要な音の放射がない

バスレフ型

設計ではエンクロージャー容積(Vb)とポート共鳴周波数(fb)を決定させます。低域の周波数特性をフラットに伸ばすことができる組み合わせは、アライメントテーブルと呼ばれる表があり、ユニットのT/Sパラメーターと連動してその最適値が決まります。Vbとfbが決まるということは、ポート(ダクト)の直径と長さも判明するということです。

バスレフ型のメリット

- 密閉型よりも低域を伸ばしやすい

- ポートの長さを変更することで低域特性をコントロールできる

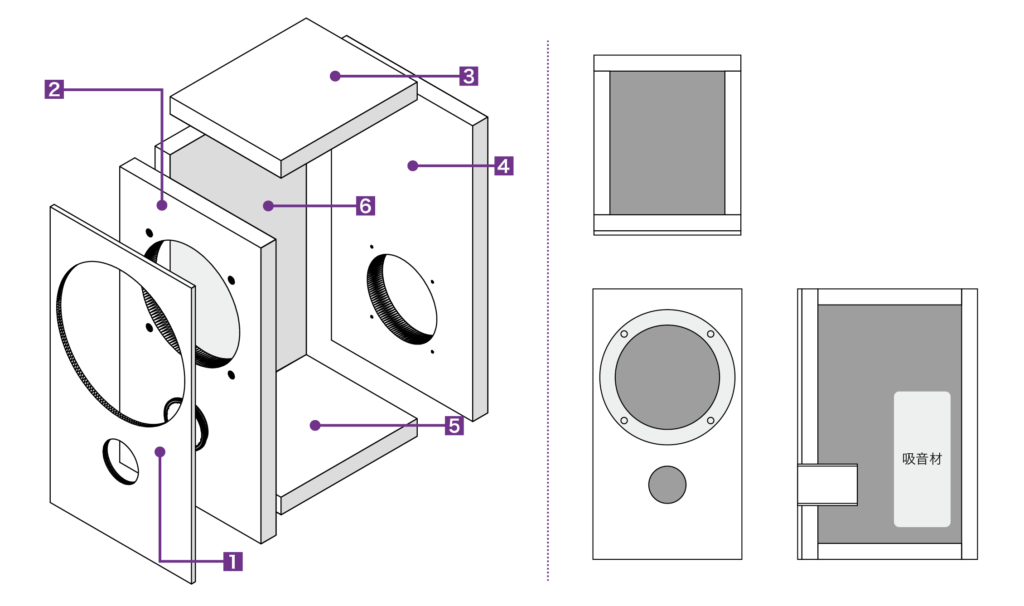

吸音材を入れるには理由があった!そしてその効果的な設置方法が重要!

エンクロージャーの内部には、綿、スポンジのような、いわゆる吸音材を入れるのがセオリーです。市販品には、グラスウール、フェルト、サーモウールなどがありますが、これらを入れる目的は、エンクロージャー内部で発生する定在波を除去することです。では、理論的にどの場所に吸音材を入れるのがいいのでしょうか?イメージと相反する驚くべき結果とは?

関連書籍発売中

書籍『自作スピーカー エンクロージャー設計法 マスターブック』をご購入いただければ、エンクロージャー設計の理論が手に取るように分かります。印刷版と電子版から選べます。

エンクロージャー設計で考慮すべき部分はまだあります

- エッジディフラクション

- フラッシュマウント

- バッフルステップ

難しい言葉が出てきて混乱している読者の方もいらっしゃるでしょう。知らなくてもエンクロージャーは作れますが、知っている方がより高音質なスピーカーが作れるのは間違いありません。

エッジディフラクションは、スピーカーの「角」で起こる音響現象に関連しています。つまりエンクロージャーの形をどうしたら良いのか?の問題です。

フラッシュマウントも同じような原理の話で、バッフルに取り付けたユニットが浮き上がっていると(何もしなければ通常そうなる)悪影響があるという話です。メーカー製のように表面がツライチになっていないとどうなるのでしょうか?

バッフルステップは低域の音量に関係する現象です。あなたのスピーカーは低音が出すぎたり、少なすぎたりしていませんか?

知識が付けば、その対策を取ることもできるかもしれません。書籍『自作スピーカー エンクロージャー設計法 マスターブック』第4章「エンクロージャー概論」で詳しく解説しています。

図面を引くことで頭の中を整理しよう

理論設計ができたら、実際に図面を引いてデザインしてみましょう。手書きでもかまいませんが、Fusuion360などの3D作図ソフトウェアを駆使すると、出来上がりの状態を正確に把握することができます。板材のカットはプロに依頼してください。

製作が心配なあなたへ。重要なのはボンドの種類と便利な固定器具(クランプ)を必要な数、準備することです

カット済みの板材は木工用ボンドとクランプを使って接着して組み立てます。この写真では、クイックバークランプとコーナークランプの組み合わせで板材を固定しています。接着剤にはタイトボンドを使っていますが、初心者にはコニシの木工用ボンドがいいかもしれません。各種接着剤とクランプに関する考察は、記事「接着剤は何を使うべきか」をお読みいただくと、塗布した比較写真と共に、どの製品がベストなのか書いています。